五軸往復機的控制系統設計是一個復雜而精細的過程,它涉及到多個方面的技術和知識。

一、系統架構

五軸往復機的控制系統通常包括硬件和軟件兩部分。硬件部分主要包括數控系統、伺服電機、傳感器、執行機構等;軟件部分則包括控制算法、運動學模型、人機交互界面等。

二、硬件設計

數控系統:數控系統是五軸往復機控制系統的核心,它負責接收并解析加工程序,生成控制指令,并實時發送給伺服電機。數控系統通常采用高性能的處理器和大容量的存儲器,以確保控制的實時性和準確性。

伺服電機:伺服電機是五軸往復機的執行機構,它根據數控系統的指令驅動各軸按照預定軌跡運動。伺服電機具有高精度、高響應速度和高可靠性的特點,是實現五軸聯動控制的關鍵。

傳感器:傳感器用于實時監測各軸的運動狀態和加工過程中的各種參數,如位置、速度、力等。這些傳感器將監測結果反饋給數控系統,以便數控系統進行實時調整和優化。

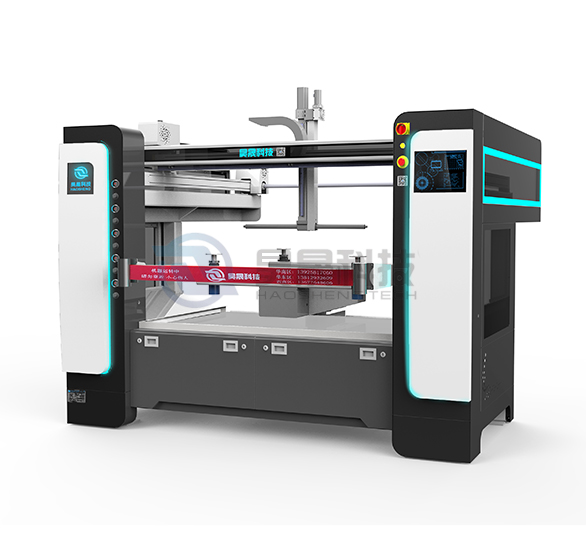

執行機構:執行機構包括床身、立柱、主軸箱、工作臺等部分,它們通過高精度的導軌、軸承等連接件相互連接,形成一個穩固的加工平臺。同時,兩個旋轉軸(A軸和B軸)被巧妙地設計并安裝在主軸箱或工作臺上,以實現工件在平面內繞X、Y兩個軸的旋轉。

三、軟件設計

控制算法:控制算法是實現高精度加工的關鍵。常用的控制算法包括插補算法、軌跡規劃算法、速度控制算法和位置控制算法等。這些算法共同作用于五軸往復機的控制系統,以實現高精度、效率的加工過程。

插補算法:負責將加工程序中的離散點轉換為連續的刀具軌跡。

軌跡規劃算法:負責確定刀具在加工過程中的路徑。

速度控制算法:負責根據加工條件和需求調整刀具的運動速度。

位置控制算法:負責確保刀具在加工過程中能夠準確到達指定位置。

運動學模型:運動學模型主要研究各軸運動的幾何關系和運動規律。在加工過程中,控制系統需要根據加工程序中的指令,通過計算機控制各軸的運動,使刀具按照預定的軌跡進行切削。同時,還需要考慮刀具和工件之間的相互作用產生的切削力、振動等動態效應,并采用的動力學模型和控制算法來減小這些動態效應對加工過程的影響。

人機交互界面:人機交互界面是用戶與五軸往復機進行交互的窗口。它通常包括觸摸屏、鍵盤、鼠標等輸入設備以及顯示器等輸出設備。用戶可以通過人機交互界面輸入加工程序、設置加工參數、監控加工過程等。同時,人機交互界面還可以提供故障報警、故障診斷等功能,方便用戶進行設備的維護和保養。

四、系統優化與調試

參數優化:在控制系統設計完成后,需要對各項參數進行優化,以確保系統的穩定性和準確性。這包括伺服電機的參數設置、控制算法的參數調整等。

調試與測試:在控制系統安裝完成后,需要進行調試和測試。這包括空載測試、負載測試、精度測試等。通過調試和測試,可以發現并解決系統存在的問題,確保系統能夠正常運行并滿足設計要求。